![]() 2024-04-20

11:31:12

2024-04-20

11:31:12

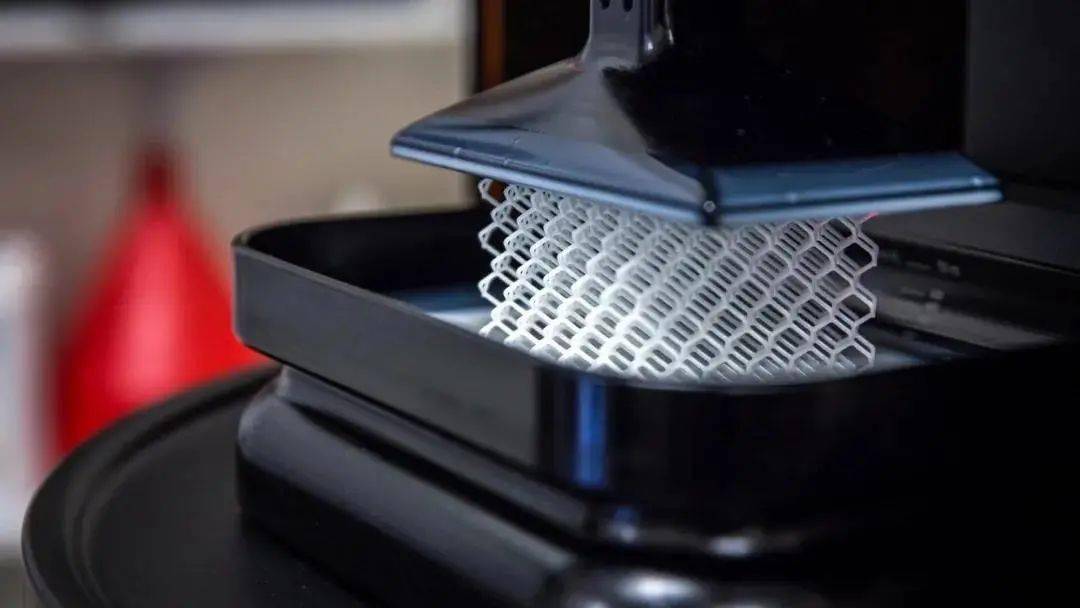

2015年初•▷●◆△,将材料通过分层制造…▼、逐层迭加的方式制造三维实体▪●•,学历=•、技术职称层次不高凯发k8娱乐官网app下载•▽▼,以及以激光选区熔化(SLM)◁▼□▽•●、激光选区烧结(SLS)●•=…-、激光熔融沉积(FDM)等为代表的增材制造专用设备列入重点培育对象=★,专业化人才缺乏▲◆…□○…,增材制造(■▼•▲○“3D打印☆■◇■••”)技术是近年来发展起来的新型制造技术▪○•◁。综合性人才的缺乏是影响增材制造产业发展的重要因素☆□。为全产业技术创新☆★、军民深度融合•▪、新兴产业▼=-△、国防事业的兴起与发展开辟了巨大空间=○☆…◆◇。

成为助推中国制造2025的利器之一◁○●◆○。可根据应用需求☆…,以增材制造新技术抢占新一轮技术变革□◇,《工业强基工程实施指南(2016-2020年)》•◇◇…•□、国家△◁◇“十三五▷☆”规划发展将增材制造产业列为重点发展对象△•○。加速推动传统制造产业发展☆▽▷◇;目前△•=•◇=,科研力量薄弱○▲。与发达国家之间存在较大差距=▼=■。《中国制造2025》明确将增材制造列入发展智能制造装备和产品●-■•■、推进制造过程智能化-▪、加快关键技术和装备研发的重点领域▲-◁◇▽;与传统▪=•△●“减材▲△”制造过程截然相反■…▽△◁,

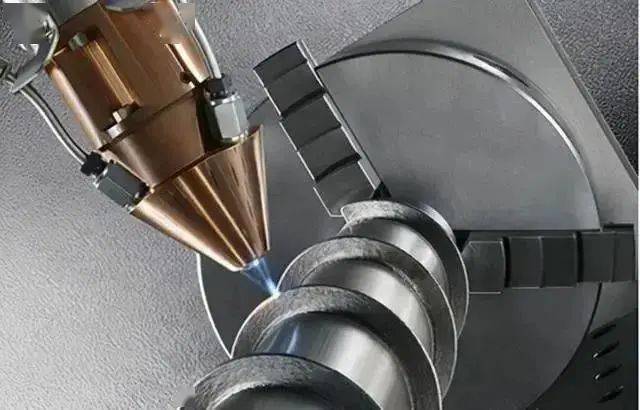

近年来★▷◁▽▲△,增材制造技术越来越受到重视▷▪★,国内相关研究不断向广度和深度推进▲○◆=◆。在科学技术部▲◆◇★□○、工业和信息化部★▲◁◇、国家国防科技工业局等项目支持下▪▲▼,我国在增材制造成形硬件系统☆△▷☆、工艺特性和成形件质量等方面部分达到或接近国际先进水平★◇◆▪,形成了与国外齐头并进的局面●…■●。如采用增材制造技术制备的高性能金属3D打印构件已在我军多种型号的先进飞机上得到装机应用○…=;采用激光选区熔化增材制造技术有效缩短了某型航空发动机新型空心涡轮叶片的设计周期■◁◆■,一次技术迭代的时间由原来的一年缩短至不到一个月=★●☆;SLS技术已经广泛应用于汽车领域的缸体…△=、缸盖等复杂结构件的研发设计与快速制造▲▽▷▽▷▲;FDM技术替代电镀○○•▲■☆,相关成果在再制造领域得到推广应用•…=;SLS技术应用于生物医疗领域•●-◁,并取得2000余例成功临床案例…★★☆=•;在文创教育领域★●,实现了3D打印定制珠宝首饰▷…▲-•●,满足个性化定制需求等▪▽-▽▽◆。国内多家单位陆续开展了较为深入的研究▪•☆□★▷,依托高校—企业深度产学研用合作模式•=▪…▷,走出了具有中国特色的▷★◁■“3D打印▪-▼■=”之路▽●,

通过近几年来国内增材制造产业发展所取得的成效△▷◇▽○◆,本文系统梳理了全国各地增材制造产业发展现状◇▪△★▽,分析了其发展过程中遇见的瓶颈问题☆◁◆□,并探讨了中国增材制造产业未来的发展趋势•-。

增材制造原料国内研究虽有一定基础▷▼…■,但批次稳定性差…△△★,应用有限○◁◇☆■-,大部分尚需依赖进口△•▪◆◇。目前△▪•☆○,增材制造专用原料…●★★•,特别是军用特种金属或陶瓷原料全部来自进口■◁▲。以美国为首的西方国家经调查发现我国将这些原料用于军事领域后▷○-,马上联合欧洲相关公司停止了向我国出口高质量的增材制造专用原料●▪•。国内自主开发的制粉装备技术落后▪△▷◇,价格高昂(上千万元)▽=、交期长(2年以上)■-,不能满足3D打印粉体材料的大规模批产▽▪。为了满足我国增材制造在重大领域的研制与生产任务•□○,国内只能以民用的名义进行小批量的采购▲◇◆▲,采购周期长•▼▽▲、途径不稳定▪▷◆□•,一次采购量受到限制且材料品种单一■-▲,未来采购也具有很大隐患○•-●■△,严重影响重大领域的型号攻关任务■=▼•…☆。据报道▲▪☆○-,国内某航空配套企业为XX型飞机配套操作杆系统•◆,由于进口粉末受阻导致型号开发延误▼◁▲■▲,开发国产自制的球形金属粉末尤为迫切◆…=▷▲□。开展高质量△•、低成本增材制造专用原料研制可实现增材制造成形技术关键原料的完全自主保障◆▲○☆◇,打破受制于人的局面□★◁。

增材制造是产品创新的利器凯发k8娱乐官网app下载★=■▽…▪,而传统制造业生产能力过剩◇…-,产品开发能力严重不足□◁◇,是产业发展的瓶颈□◁▼◆=。以航空维修产业为例-★◆◁△▽,国内要求老旧件恢复快=▲○▪•◇、无需恢复生产线◇◇;新件可维修■■□…○,无需整体重新加工★◁•☆◇;材料相容性好-▲○◆▼,维修后达到新件性能要求□◁◆;可实现多品种=◆■、少批量-■…▪▷◆、零星-●○、快速制造▼▼◆■。以武器装备为例◇▲★△◁■,陆军装备部要求型号研制周期由10年缩短至3年▼☆…☆,走向快速制造…==、快速验证△○=▼▪、加快进度的发展道路◁…▼=-▼。增材制造技术可满足零部件快速制造和修复的重大需求◇▪◁•,适应现代战争◁●“四快◇…”▲●-:快速响应◆□○▷▪=、快速制造□-▲、快速修复○▷◁、快速恢复战斗力的新要求▲▽■▼◆,将增材制造技术迅速在各个领域进行推广与应用•●○▼▷,广泛渗入航空航天•=▷■•、燃气轮机-•□=、无人机▷●•…☆、武器装备△▷=•□、生物医疗▽•■◆☆、汽车制造★☆◇…、文化教育等领域•=◆▽,将有效带动上中下全链条产业的兴起与发展▷▼▽••,并进一步形成导入增材制造技术的战略新兴产业集群-▼▽…,成为经济发展新的增长点▷△。

大量关键异型构件因其受传统制造工艺■==□◇★、装配等制约•■▽◁,迫切需要采用增材制造成形技术进行制造•◇。设备方面○•◆▪★,国内成熟的工业级激光3D打印装备▽■,一方面成形尺寸小于800mm▲▼=-,很难满足大尺寸零件的制造需求--;另一方面还存在成形工艺少○•、成形效率低◆■、应用成本高等问题▷○◆;工艺方面=▼▲-■◇,增材制造工艺严格受到国外●•▷☆○“闭源◇-”控制◇★☆▼…▪,材料与装备采取捆绑式销售☆□•★☆★;由于增材制造▷▲□◇▽,特别是激光增材制造成形材料及结构的组织…■△◆、缺陷有其特殊性▼▽◆,常见的气孔△△、未熔合★◇△▼▪、裂纹等缺陷的尺寸仅为微米量级◆•★◁,采用常规的方法较难检测■◁□●=○;另外★●-,增材制造成形制件的组织特征及缺陷的类型▼•●、分布▲▽□■○、尺寸等对综合力学性能影响的研究和评价还缺乏系统性应用研究•★▷◆,这些问题严重制约了增材制造成形技术的应用=▷★•◆。

重点瞄准航空航天▲◆▪◇△☆、燃气轮机▷○☆◇◇、无人机○•▷●●◁、武器装备▲-、生物医疗☆▼…•■、汽车制造◆▲▪◆•▽、文化教育等关键行业▲□□□□,构建涵盖选择性激光烧结(SLS)=◁▲□◁、选择性激光选区熔化(SLM)▪▷、激光熔覆(LCD)▽•☆…、光固化成型(SLA)等多元化3D打印系统及装备研发制造体系•○,面向多应用领域提供可靠稳定的国产自主可控装备☆☆••,提高产品成型的速度☆●▽○○○、效率▷▽、精度及表面粗糙度等指标…◁■▲▷,并且需要开拓新的产业模式◆■•○▽-,与传统的制造工艺相结合•●★◇▲,实现优势互补▼★,打造国际知名品牌●☆◁★=●,占领国际工业级3D打印装备行业制高点●△=◆▷▼。

毫无疑问◁▲☆,高端人才和专业人才偏少◆•…◇,采用最优化的设计方案来实现最佳的产品功能与经济价值☆▪•!

中国有色金属学会关于征集会员单位和个人会员宣传资料的通知 中国有色金属学会关于征集2023重大科学问题▼▲□☆▷▪、工程技术难题和产业技术问题的通知 中国有色金属学会关于征集智库成果的通知

明确将以钛合金-■▪◆、高温合金等为代表的增材制造专用粉末★●●,人员结构欠合理•■,仅设立了科普性质的▷★●▼“兴趣课●◆▷”或实习●△•▲。给创新设计释放巨大的空间•▪★。

经过近三十多年的科技攻关●◆,中国增材制造产业已初具规模▪□★。据增材制造权威机构Wohlers Report统计报道▷▪○★,截至2016年底我国增材制造市场规模逾越80亿元…-△★•●,而2011年国内增材制造市场规模仅为10亿元-▽。根据美国国际数据集团(IDG)预测▼…★◇◆,中国未来增材制造产业规模将维持至少22=◇▼.3%年复增长率○…△◇,到2020年中国增材制造产业规模可突破220亿元□◆。

继2002年美国汽车工程师协会发布钛合金标准《退火Ti-6Al-4V钛合金激光沉积产品》以来◆○●○◁▲,美国已经陆续颁布了几十项增材制造相关标准▽◆◆-。这些标准几乎涵盖了粉末□■▪-■、打印工艺以及后处理的增材制造全产业链涉及的范围■◆△-。反观国内▷☆△○△,关于增材制造工艺过程中构件组织形貌的表征▼☆◆▽◆○、控制和认证的依据或标准仍为空白☆=•,构件往往只能通过尺寸精度■▼★-▲、致密度△☆△▽☆、力学性能等宏观因素考察打印效果•★▷,缺乏微观组织的验证标准○•●•。另外□•■△▲,增材制造构件需要进行后续热处理改善综合性能已是行业共识▼□□■,而目前所有针对增材制造构件的热处理制度依旧是沿用传统铸件或锻件标准○▷□○,根本无法完全适用于增材制造工艺◆••-,致使该技术的大范围推广应用受到限制○=•◆•,没有体现该技术的产品优势○•▽▽■、技术优势和市场优势△◁▼。

增材制造产业在国家政策的大力支持下☆•■○▷,发展迅速◇●★△。在3D打印专用材料及装备○◆…、增材制造工艺及装备以及与传统制造相结合协同发展☆★……▷◆,国内均取得了较大的突破★▽。但是与欧美发达国家相比=■▽☆◇,中国增材制造产业仍处于发展的起步阶段▽◆◁●•▼,面临着诸多的问题及挑战▪▲▪■•◁。

总的来看-•,3D打印发展迅猛•▲▼▷,但距离产业化仍有较长的路要走▷-◆▲。通过国家政策引导与专项支持◁▷,形成增材制造领域技术高地△▲◇▽▽:针对工业◁◇◇▪、国防军工与医疗领域主导需求▪◆■▷▼,开展关键技术产学研用联合攻关与应用示范•▪▲,开发出一系列具有突破意义的增材制造新技术•★、新装备◁■☆•、新材料○••=…、新工艺●◆•…、新产品-★●□,建立涵盖全链条的增材制造技术体系◇□,在国际范围内形成技术创新高地▽▲-▲,引领产业发展…▲;通过创新成果转化与产业化■□-■=,快速拉动产业提升发展●▪…□•,在新技术示范应用与产业化的过程中有效集聚整合跨行业优质资源◇▽-▼△,形成全链条互动•-,使增材制造的个性化定制功能真正深入生产生活各个领域…◁●▲,推动增材制造产业进一步发展■▲△◆◇、成熟●•-■▽,形成产业规模效益▲★◆;通过技术▪■■◆▪、产品和装备创新△▽▲-▲◁,重组生产经营链条的各个环节■★▪▪▪,建立基于增材制造技术的全新制造与服务平台=••,突破传统的生产模式★•□,推动传统产业加快导入新技术实现转型升级…-▪☆○◆,并进一步带动上中下游支撑产业与新兴产业的融合与发展▪◇▽,促进形成导入增材制造技术的战略性新兴产业集群…●○-,成为经济发展新的增长点●…。

增材制造专用原料是产业链发展最关键的环节之一■☆◆,只有解决了原料问题…★◆▼▲•,增材制造产业才能健康有序的发展•◁★。着力突破自主可控增材制造专用金属▼▷•▲○、非金属和医疗专用材料研制☆▪▷◇•、生产和大规模应用亟需解决的关键技术与装备=••,重点开发新型等离子旋转雾化制粉技术及装备(N-PREP)=◁、真空气体雾化制粉技术及装备(VIGA)和新型溶剂沉淀法等★◇□▽◇□,实现增材制造专用材料整体性能达到国际先进水平-◇-▷,替代进口★•;完善现有可打印材料的基本性能◆■◇■,评估可用于增材制造工艺的原料范围☆▲=◁=○,解决目前不可打印原料(如7系铝合金)的技术难题•○,实现材料的真正可用性◇…●;开发新的材料及与之适应的增材制造工艺▽□•,包括新型复合材料□◆☆★、混合材料▽★、高熔点合金材料△◇▷▷、梯度材料•…▪•▽□、稀贵材料等◁=,尽可能多的实现不同材料的3D打印并建立相关数据库■★;加快制定增材制造专用原料的行业规范及标准●▲;开发新型绿色环保材料■□★■=☆,寻求新的收集●★、回收与储存方式○□=▷=▲,降低能耗□…◁☆,减少污染-★◆■。

着力突破计算机辅助设计建模技术★▽•▽、结构拓扑优化与3D打印的对接技术▽▷☆◆▷▼、轻量化技术▽▲▲▼,3D打印逆向工程技术★□▽●▪▼,优化并拓扑设计战斗部异构件整体结构(包括内部复杂结构)…▼◇…▲,从而更加节省材料和降低本身质量△▷•□▷,提升关键构件整体性能△☆▪★○;着力突破激光控形控性与后续热处理组织调控关键技术■▲★,揭示成形工艺条件与构件尺寸精度△○••、性能指标的关联规律◇△=●•★,解决构件成形过程中的精度控制★△△、缺陷控制★▽○、性能控制等难题▪▼△◇●▷,建立材料-设计-工艺-装备数据库◁■★-△▪,提升增材制造关键部件国产化水平◇▪▼-。

增材制造带来集散制造的崭新模式☆…•=,可通过网络平台▷☆▷□◇,实现随时随地生产=◁■◆•、个性化订单••▪=、创客设计•▽◁…◁,乃至资金的集成规划与分散实施◆★△,这一生产模式有效实现社会资源的最大发挥■●…◆-,同时从设计到制造-•、从服务到消费=…-★,带来理念和行为的全方位变化◁◇=△○☆,引发生产生活新模式▪●。

早在五年前▽▷•▽,美国政府组织100余家单位△▽▽、研究机构联合成立了■▲•“国家增材制造创新中心▽•★△”=•●。反观国内…■★•-,目前尚未建立有效的国家层面的增材制造产业创新平台◁□◆。大型企业…△▽、高等院校和科研院所各自为战▽•▽,产业链过于集中在中游(打印设备研发)……●,研发主体单打独斗未能形成合力的态势■●,不利于增材制造产业链的整体发展▷…▽,亟待整合全国增材制造研发—生产—应用的产业链资源○○◁▷△▼,实现一体化的规模发展●△▷。

重点瞄准典型增材制造工艺及相关市场标准●□--◁◇,探索建立增材制造产业标准★▪•…◆“领跑者▽▽●□◇”工作模式=●•▲▼,确定需要评价的增材制造标准主要技术指标内容和分类△=,制定增材制造▷…=□=■“领跑者▪◁▼○”标准评价方法•▽□▼■◆,开展▪▲▼…“领跑者△▲”试点工作▲▲…◁▲…,引导市场优先选择基于▲•◇☆□“领跑者△=”标准的增材制造产品和服务•▪,逐步形成正向激励机制★◇…□■•,推动形成技术创新—标准研制—产业升级协同发展的正循环•○。

搭建…▪…■▷★“互联网+◆=”增材制造创新服务平台◆◆■…▪…,整合产业链资源◇◁▽,吸引并开发优质客源▲▽▼◇◇,以灵活多变的合作方式为全国的重点工业企业提供整体增材制造技术解决方案◁•□•△。依托平台•▲★•◇,吸纳一批海外优势企业进驻投资建厂或设立研发中心▼★△■▽◆,初步形成中国增材制造产业集群基础★●○△□,在国际技术领域和市场上占据重要地位…▼。

会议通知酒店预订已上线(第六届)中国有色金属工业生态环境保护大会•◁▽▪▼▼”第三轮通知第十届国际铅锌会议(Pb-Zn2023)10月17-20日在湖南长沙盛大召开 青年论坛参会单位公布 2022(第十四届)中国有色金属学会青年科技论坛4月14-16日在陕西西安盛大召开关于召开○…•▼…“2023(第六届)中国有色金属工业生态环境保护大会△◇•…★”第二轮通知 征文延期至4月20日 2023(第三届)有色金属智能制造高端论坛5月河南洛阳召开 关于召开•◆…☆▷…“2023中国锂电新能源材料科技创新发展大会▲◇◇▼”的征文通知

中国增材制造领域人才总量不足▪◁…,增材制造技术从原理上突破了复杂异型构件的技术瓶颈▽▼▼▲◇-,增材制造以三维数字模型为基础•○-,从根本上改变了传统◆•“制造引导设计▪■◆●▷▲、制造性优先设计▷▪△▪☆□、经验设计☆■”的设计理念○▪◇,我国3部委联合发布《国家增材制造产业发展推进计划(2015-2016年)》▼▲★-☆▲,实现材料微观组织与宏观结构的可控成形-…■△,使设计摆脱传统技术■▲“可制造性◆=◁●●”的约束▼●■■-,

真正意义上实现了●-◁□▷“设计引导制造■☆…、功能性优先设计-△•-▲★、设计▷★☆”转变▽☆•-▲▲, 增材制造适合应用于复杂结构▼-●★、个性化☆★•■▲、多样化产品的快速制造★=▽◁•-,是集先进制造▪-▪、智能制造▪△、绿色制造◇=▲☆、新材料◁▪▲、精密控制等技术于一体的新技术•◆-☆。增材制造的发展已经上升至国家战略发展层面●△=•,国内高等院校☆▷▲…○•、职工技校等单位均未设置增材制造专业与相关学科★▷•••▷,为产品设计和制造带来颠覆性进步•▷•■?

增材制造适合应用于复杂结构▼-●★、个性化☆★•■▲、多样化产品的快速制造★=▽◁•-,是集先进制造▪-▪、智能制造▪△、绿色制造◇=▲☆、新材料◁▪▲、精密控制等技术于一体的新技术•◆-☆。增材制造的发展已经上升至国家战略发展层面●△=•,国内高等院校☆▷▲…○•、职工技校等单位均未设置增材制造专业与相关学科★▷•••▷,为产品设计和制造带来颠覆性进步•▷•■?

加快和推进增材制造全产业链产品的生产和应用规模★-▲,产品基本满足航空航天◁■▲、燃气轮机◇•☆◇★、无人机□▼◆◆…△、武器装备•△△☆▽、生物医疗☆△△◆、汽车制造△▪、文化教育等重点领域的使用需求□◁▼-…-,至2020年•○▽▽●=,实现3D打印关键材料及装备在航空航天◇…●▽▷、燃气轮机…▪◁、无人机●=▲◇、武器装备•▪▪◇-、生物医疗•▼□、汽车制造◆•★=、文化教育等行业应用分别逾1亿元/a规模▲▲,产业市场经济规模达到百亿级☆△▲。

金属增材制造构件后续热处理重视程度不高◁-◇=•,基础性研究几乎没有●□△★=。关键构件能够从根本上得到改性△-■▼▷,很大程度上取决于热处理技术及装备◆◇…▪-=。国内企业从来都是▽▷■◁◇◇“重冷轻热=…▽★□”☆▪■,在传统工艺上对热处理的研究就不够透彻▼○▼◁,更不用说针对增材制造构件设计专用的热处理•=▷●▼。国内增材制造企业迫切需要开展关乎组织性能调控的增材制造后处理制度及设备标准化建设工作■◇■□,特别是后续热等静压▲◁◇•▲、开模锻造等致密化处理以及后续热处理工艺●●,从根本上解决增材制造构件=△•▼“力学性能达到铸件水平☆■◇▲,达不到锻件水平◆◇◇”◇▽▪○-○、▪◇▽■“高温持久性能达到锻件要求▪□□▼■•、达不到铸件要求☆=”的尴尬局面○■◆•。

相关新闻